Техническая информация по алюминиевым композитным панелям

- Обработка

- Характеристики

- Упаковка

- Хранение

- Транспортировка

Обработка алюминиевых композитных панелей

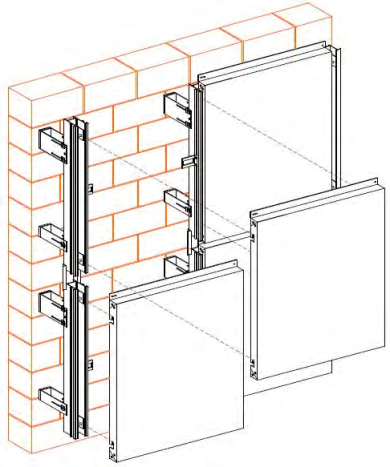

АЛЮМИНИЕВЫЕ КОМПОЗИТНЫЕ ПАНЕЛИ (далее АКП), предназначены для использования в качестве внешнего экрана навесных вентилируемых фасадов, а также для интерьерных работ и наружной рекламы.Технология изготовления изделий из АКП включает следующие операции:

- раскрой материала под необходимый размер;

- фрезеровка пазов;

- вальцовка (при наличии в проекте радиусных форм);

- вырубка углов и отверстий для подсистемы;

- гибка;

- соединение элементов АКП.

Перед началом обработки материал должен находиться в помещении с температурой воздуха не ниже +10°С не менее 3 часов.

1. РАЗВЕРТКА КАССЕТЫ ИЗ АЛЮМИНИЕВОЙ КОМПОЗИТНОЙ ПАНЕЛИ

Использование композитных панелей при отделке зданий требует создания форм в виде лотка, обычно известных как «кассеты» (рис. 1)

2. РАСКРОЙ МАТЕРИАЛА

Все операции по раскрою материала должны проводиться в одном осевом направлении. Направление прокатки АКП указано стрелками на защитной пленке производителя.

Для каждой стороны раскраиваемой панели необходимо выполнить торцовку краев на расстояние 2-5 мм.

Раскрой может быть выполнен следующими способами:

РАСПИЛ

Для операции распила панель размещают под упор к шине-направляющей, которая фиксируется с помощью струбцин к рабочему столу. Для защиты лицевой поверхности между прижимным механизмом и разрезаемым материалом устанавливается защитная прокладка.

Запил должен производиться с лицевой стороны, а выход диска – с тыльной.

Для соблюдения перпендикулярности углов и прямолинейности реза необходимо исключить возможную вибрацию и скольжение материала.

Используемое оборудование:

- ручные и рамные дисковые пилы

Технические характеристики:

- максимальная скорость резки 5500 об/мин;

- максимальная подача 30 м/мин;

- диаметр диска, 200-350 мм;

Дополнительно

- система сбора стружки;

- шины-направляющие;

- в отдельных случаях - система водяного охлаждения.

Максимальная глубина пропила стандартно комплектуемой электропилы составляет 55–65 мм. Минимальная глубина погружения дисковой пилы рассчитывается следующим образом: толщина материала + толщина шины + запас 2–3 мм.

РЕЗКА МАТЕРИАЛА СДВИГОМ

Материал может быть разрезан по типу «ножниц». Для того чтобы избежать закругления краев АКП, допуск между режущими кромками должен быть отрегулирован.

Используемое оборудование:

- гильотинные ножницы;

- гидравлические резаки типа «гильотины».

3. ФРЕЗЕРОВКА ПАЗОВ

При фрезеровании предварительно размеченную панель размещают под упор к шине-направляющей, которая фиксируется с помощью струбцин к рабочему столу. Шина – направляющая должна быть длиннее заготовки на 20-25 см с каждой стороны.

Толщина остаточного слоя полимера должна быть в пределах 0,3-0,4 мм, строго одинаковой по всей длине паза, независимо от толщины панели или толщины листов алюминия.

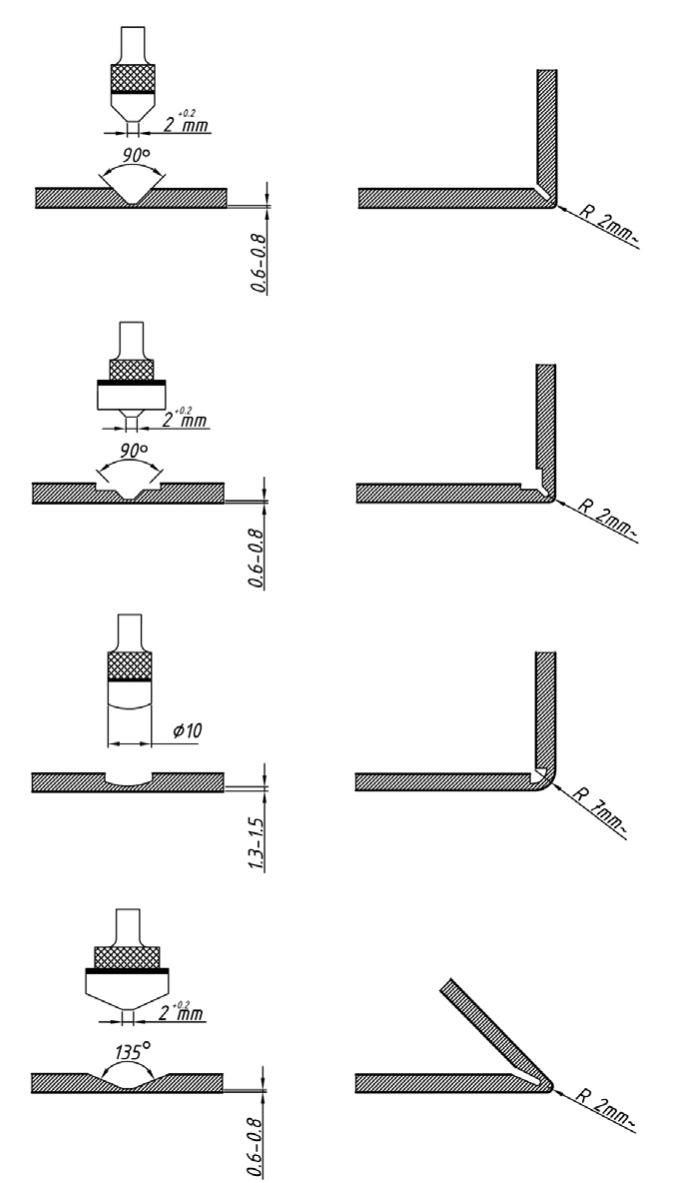

Различие форм фрезов определяет радиус паза 90° или 135°, что позволяет сгибать материал под прямым 90° или острым углом 45°, а различие форм пазов даёт возможность сгибать материал с различным радиусом закругления (рис. 4).

Рис. 4. Профили пазов при использовании различных фрез

Используемое оборудование:

- пилы для вертикальной обработки панелей, оборудованные специальным диском для фасонного фрезерования;

- портативные дисковые пилы;

- ручные дисковые и вертикальные фрезеры;

- дисковые и пальчиковые (вертикальные) фрезы V-образной, U-образной и прямоугольной форм.

Технические характеристики

- максимальная скорость резания фрезой из быстрорежущей стали 3000 об/мин при подаче 25 м/мин;

- максимальная скорость резания фрезой из твердых сплавов – 5000 об/мин и при подаче 30 м/мин.

Дополнительно

- материал фрезы - быстрорежущая сталь или твердые сплавы;

- пылеудаляющий аппарат.

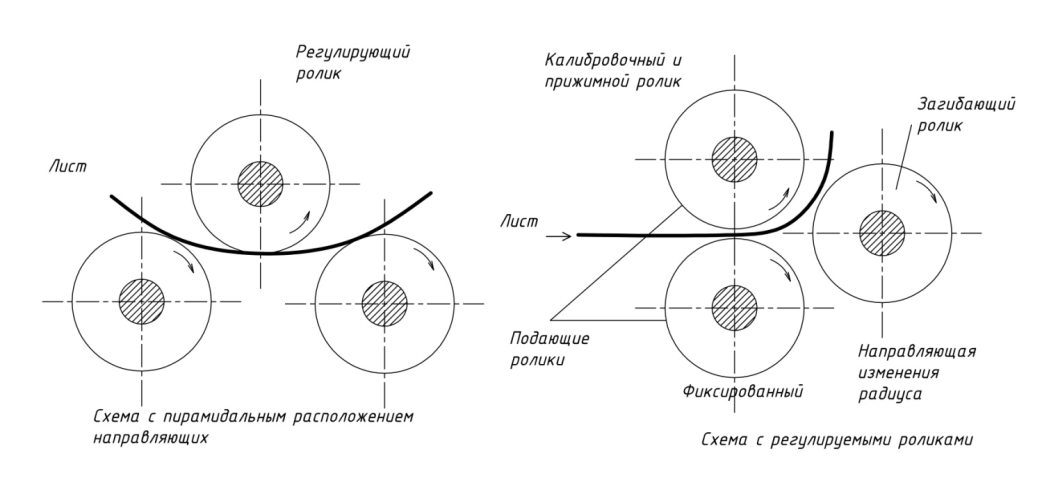

4. ВАЛЬЦОВКА

Вальцовка может проводиться как параллельно, так и перпендикулярно направлению прокатки материала.

Радиус в зоне изгиба определяется диаметром используемых валков и расстоянием между ними.

Вальцевание должно осуществляться в несколько этапов в зависимости от требуемого радиуса изгиба. Давление валков на панель должно составлять не более 2 мм на 3 прохода панели через ролики.

При вальцевании на лицевую сторону панели, контактирующую с валом, устанавливается мягкая полимерная или резиновая прокладка для устранения случайного повреждения слоя окраски.

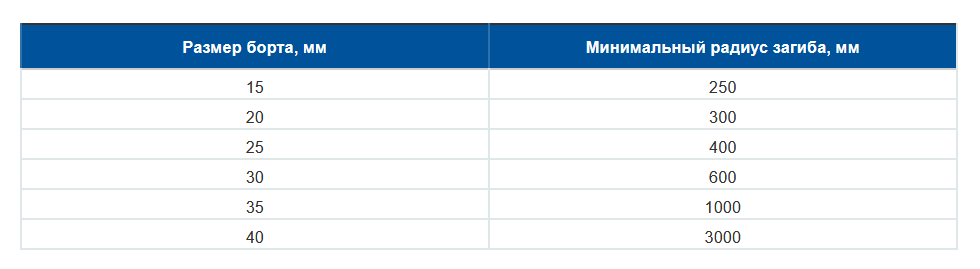

Для образования загнутого борта при вальцовке на прижимной вал надеваются кольца (манжеты), между которыми устанавливается паз, в который входит согнутый бортик композитной панели. Ширина паза, куда входит бортик панели, должен быть примерно на 20% больше толщины панели. Размер борта, определяемый конструктивными требованиями, задает минимальный радиус загиба, показанный в таблице 1.

- роликовая гибочная машина с тремя роликами (рис. 5)

Рис. 5. Схемы гибочных машин

5. ВЫРУБКА

Для удаления уголков, создания отверстий, проушин, подвесок и других элементов крепления АКП используется высечка острым заточенным штампом. При вырубке используют удар, а не плавное выдавливание.

Угол при вершине треугольника, который высекается, должен точно совпадать с центральной осью отфрезерованного паза.

Используемое оборудование:

- ручные или пневматические прессы;

- многоцелевые металлообрабатывающие станки.

Когда обрезка краев затруднена, или когда объем работ ограничен, и стоимость изготовления соответствующих матриц для пресса слишком высока, для удаления могут быть использованы инструменты, применяемые для резки/распила.

6. ГИБКА

Гибка АКП проводится после предварительной операции фрезерования. Сгиб проходит по линии обработки.

Гибка проводиться вручную. Во избежание неплоскостности поверхности готовых кассет применяют зажимное гибочное устройство, ровный F-образный алюминиевый профиль с ручками или два Г-образных профиля, с помощью которых зажимают борт панели перед проведением операции.

7. СОЕДИНЕНИЕ ЭЛЕМЕНТОВ АКП

Для соединения частей композитных панелей между собой или крепления их к другим материалам используется заклепочное соединение, которое производится с помощью вытяжных пустотелых заклепок.

Перед процессом заклепывания необходимо удалить защитную пленку с мест крепления. Заклепку устанавливают в предварительно просверленное отверстие. Минимальное расстояние от центра заклепки до края панели должно быть не меньше 15 мм. Диаметр шляпки заклепки должен быть минимум на 2 мм больше отверстия в композитной панели.

Для предотвращения деформации панели во время соединения заклепка должна вставляться в отверстие с помощью накладного приспособления, которое не дает заклепке быть чрезмерно зажатой. Между шляпкой заклепки и поверхностью панели остается небольшой зазор 0,1-0,3 мм.

Прочность вытяжной заклепки на срез и на разрыв должна быть не менее 100 кг (1000Н).

При соединении элементов АКП необходимо исключить любую возможность электролитической коррозии между соединенными поверхностями.

Рекомендуемые материалы для соединения:

- алюминий;

- нержавеющая сталь;

- пластик;

- сталь с защитным покрытием (кадмий, цинк).

Нерекомендуемые материалы:

- медь;

- латунь;

- бронза;

- железо или сталь без защитного покрытия.

Для внешнего использования на территориях с высокой влажностью должны использоваться алюминиевые закладные заклепки со стальным нержавеющим стержнем.

Используемое оборудование:

- Заклепочный пистолет или клещи.

8. СНЯТИЕ ЗАЩИТНОЙ ПЛЕНКИ

Защитная пленка с АКП снимается не позднее, чем через месяц после монтажа. Покрытие удаляется под углом, близким к 180° медленным движением.

При низких температурах (менее -5°С) пленка должна быть предварительно прогрета промышленным феном.

Остатки клея с поверхности АКП удаляются:

1) мягкой тканью, смоченной техническим этиловым спиртом (денатуратом);

2) горячим мыльным раствором;

3) специально предназначенными для удаления клея смесями легких растворителей.

Панели моются мягкой тканью/губкой без абразивных частиц. Температура воздуха должна быть не ниже 10ºС, при этом температура панели не должна быть выше 20ºС.

После удаления клея остатки моющих средств смываются водой, поверхность АКП вытирается сухой тканью из-за опасности появления пятен и разводов от медленного высыхания.

Допускается бесконтактная мойка.

Характеристики алюминиевых композитных панелей

Алюминиевые композитные панели применяются в системах навесных вентилируемых фасадов для облицовки зданий и сооружений, а также при отделке интерьеров помещений.Алюминиевая композитная панель (АКП) состоит из двух листов алюминиевого сплава и гомогенного наполнителя между ними. Наполнитель представляет собой полимерную композицию с добавлением антипиренов и минералов. Специальный клеевый состав обеспечивает прочную адгезию листов алюминия с наполнителем.

Структура панели

Размеры: Ширина панели: 1220, 1500 мм.Толщина: 3, 4 мм.

Толщина алюминиевого слоя: 0,3; 0,4; 0,5 мм.

Длина: на заказ от 2100 до 6000 мм.

Высокие прочностные характеристики в сочетании с достаточной пластичностью материала обеспечивают повышенную стойкость АКП к воздействию внешних факторов, позволяют панелям выдерживать значительные ветровые нагрузки без повреждений (коробление, расслаивание), что особенно важно при отделке высотных зданий.

Высокая пластичность материала дает возможность путем холодного вальцевания, без фрезеровки дополнительных пазов, изготавливать конструктивные элементы отделки фасадов любой сложной формы (цилиндрические, овальные, криволинейные).

Применение качественных материалов и высокостойкого внешнего покрытия обеспечивает длительный срок службы панелей без изменения цвета и формы. Прогнозируемый срок службы покрытий на основе поливинилденфторидных смол (PVDF) составляет не менее 30 лет, на основе полиэфирных смол (РЕ) - свыше 15 лет.

Высокая эластичность поверхностного слоя исключает его растрескивание на сгибах в процессе изготовление кассет, монтажа и эксплуатации фасада.

Тыльная сторона АКП покрыта слоем специального грунта, обеспечивающего защиту поверхности от коррозии, что соответствует требованиям действующих нормативных документов.

Высокий уровень адгезии между слоями АКП и повышенная стойкость наружного покрытия к агрессивному воздействию внешней среды (атмосферная пыль, агрессивные отложения), позволяют применять АКП в любых климатических условиях в значительном диапазоне температурных колебаний (от +80ºС до -50ºС).

Упаковка алюминиевых композитных панелей

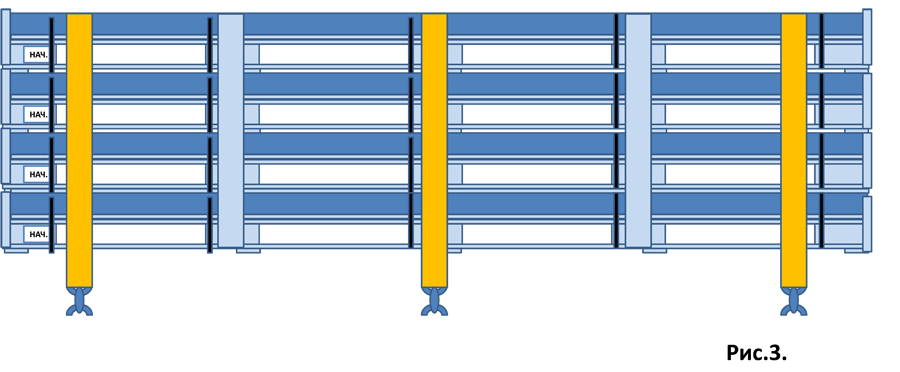

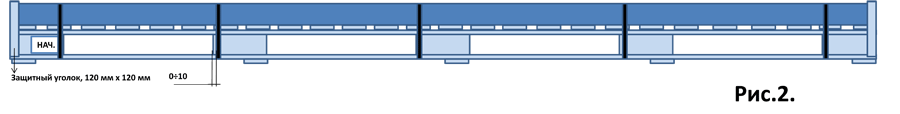

Алюминиевые композитные панели складируются горизонтально на ровной гладкой поверхности, не имеющей выступов и прогибов. Укладка панелей производится лицевыми сторонами друг к другу. Для панелей типа "ЗЕРКАЛО" производится дополнительная фиксация каждой пары по диагональным углам прозрачной клейкой лентой.При укладки на поддоны (рис. 1.) в качестве первого и последнего листа на поддоне используется ДВП. Для АКП "ЗЕРКАЛО" используется два слоя ДВП снизу стопы, и три стоя сверху стопы. Упаковочный лист должен укрывать стопу панелей, иметь ровную поверхность без выпуклостей, продавливаний, которые при упаковке могут повредить листы АКП. Длина поддона не должна превышать длину панели более чем на 20 см.

При изготовлении поддонов должны соблюдаться следующие требования: - шаг опорных брусков не должен превышать 0,95 м по осям; - в случае нестандартной длины в конце поддона ставится дополнительный брусок; - начало шага опорных брусков должно обозначаться соответствующей маркировкой; - отклонение по верхней плоскости поддона не должно превышать 5 мм.

Панели крепится к поддону ПЭТ лентами шириной 19-20 мм поперек проката по каждому опорному бруску (рис.2). Лента должна быть закреплена не далее 1 см от края бруска. Затянутая лента не должна деформировать края панелей. Количество лент на поддон должно быть равно количеству опорных брусков, за исключением брусков, межосевое расстояние которых менее 950 мм. Дополнительно при отгрузке стопа панелей на поддоне фиксируется деревянными защитными уголками и ПЭТ лентами вдоль проката по каждому опорному бруску.

Максимальная нагрузка на поддон 1 500 кг.

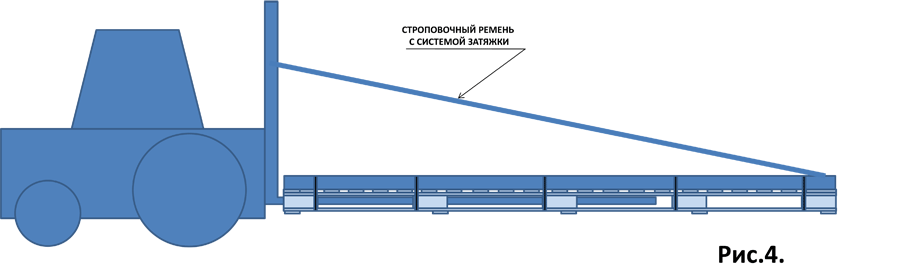

Боковая транспортировка автопогрузчиком поддона длинной более 4,5 м запрещена. Транспортировка с торца поддона только с помощью специальных удлиняющих приспособлений.

При перемещении поддона длиной более 4,5 м. необходимо использовать схему строповки изображенную на рисунке 4.

Максимальная высота штабеля при хранении в стопках на поддонах не должна превышать

для АКП ЗЕРКАЛО - 3 поддона;

для АКП (класс горючести Г4) - 3 метра (8 поддонов);

для АКП (класс горючести Г1) - 2 метра (6 поддонов)

При штабелировании не допускается ставить верхний поддон на упаковочные уголки нижнего поддона в целях избежания вмятин на панелях.

Поддоны с АКП ЗЕРКАЛО укладываются в штабель верхними. Запрещается ставить поддоны с АКП ЗЕРКАЛО другие поддоны.

При укладке в один штабель поддонов различной длины должны соблюдаться следующие правила:

- боковые и торцовые поверхности должны быть строго вертикальны;

- поддоны укладываются друг на друга по опорным брускам.

Хранение алюминиевых композитных панелей

Складирование и хранение алюминиевых композитных панелей допускается в сухих, неотапливаемых помещениях. Попадание влаги и образование конденсата могут привести к образованию коррозии или пятен на материале, поэтому мокрые панели необходимо незамедлительно просушить, переместив их в сухое проветриваемое помещение.При длительном (более 6 месяцев) хранении композитные листы устанавливаются в вертикальное положение по длине листа в виде стопок с наклоном в 10 градусов. Панели складируются пачками не более 100 шт. в одной пачке. Складировать нужно попарно лицевыми поверхностями друг к другу, то есть соседние пары панелей будут соприкасаться оборотными сторонами.

При складировании и хранении композитных панелей необходимо исключить попадание между панелями посторонних предметов: мусора, песка, грязи, вследствие чего на лицевой стороне листа могут образоваться вмятины, царапины и другие механические повреждения.

Перед началом работы (нарезке, фрезеровании и последующем сгибе) материал должен находиться в помещении с температурой воздуха не ниже +10°С не менее 24 часов.

Транспортировка алюминиевых композитных панелей

При укладке и перемещении композитных панелей необходимо соблюдать следующие требования:

Запрещено выгибать композитную панель и переносить ее в горизонтальном положении;

Запрещено снимать одну панель, сдвигая её по другой панели или по другой поверхности;

Запрещено класть на поверхность панели любые предметы во избежание излишнего изгиба панели, либо образования вмятин.

Запрещено бросать панели.

Запрещено ходить по панелям.

Для соблюдения указанных требований при погрузо-разгрузочных работах должно быть занято: не менее 3 человек для панелей длиной до 4м; не менее 4 человек для панелей нестандартных размеров (более 4 м).

С лицами, привлеченными к погрузо-разгрузочным работам, должен быть проведен инструктаж по данной инструкции.

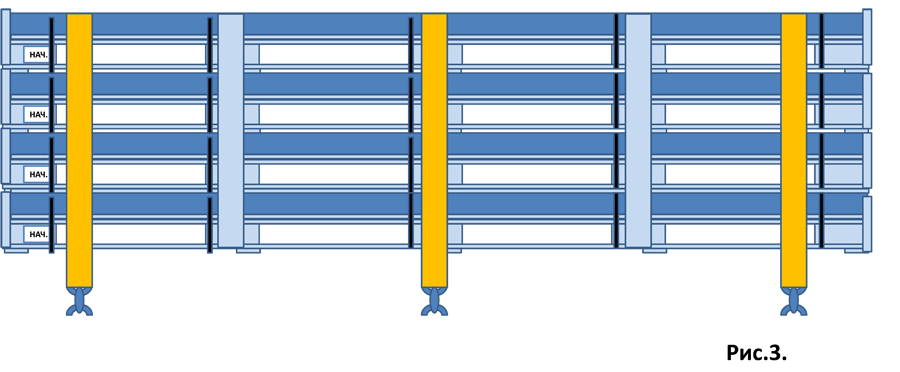

При транспортировании АКП автомобильным транспортом (Рис.3.), штабель поддонов крепится к фургону текстильными ремнями поперек стопы. Ремни должны располагаться строго над настильными досками верхнего поддона. Для того чтобы исключить смещение поддонов друг относительно друга, штабель фиксируется деревянными брусками.

При транспортировке количество поддонов в штабеле не должно превышать 5 для АКП (класс горючести Г4 и Г1).

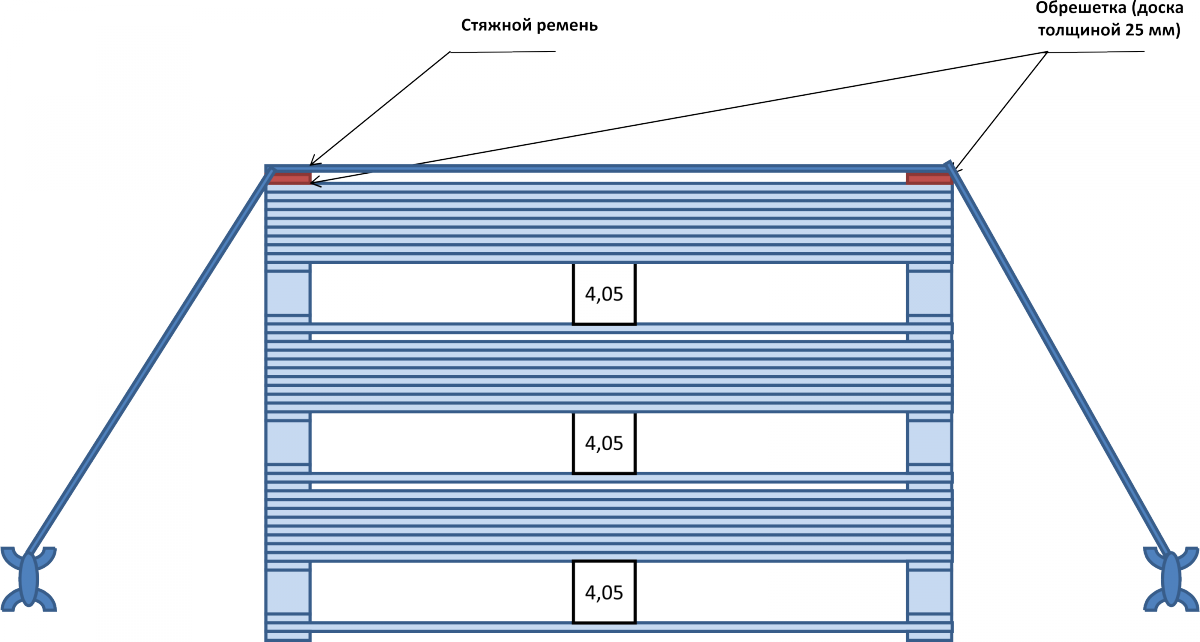

При транспортировке АКП с покрытием ЗЕРКАЛО дополнительно устанавливается обрешетка (рис.5) в виде двух досок толщиной 25 мм по длине поддона, по которой проходят текстильные ремни.